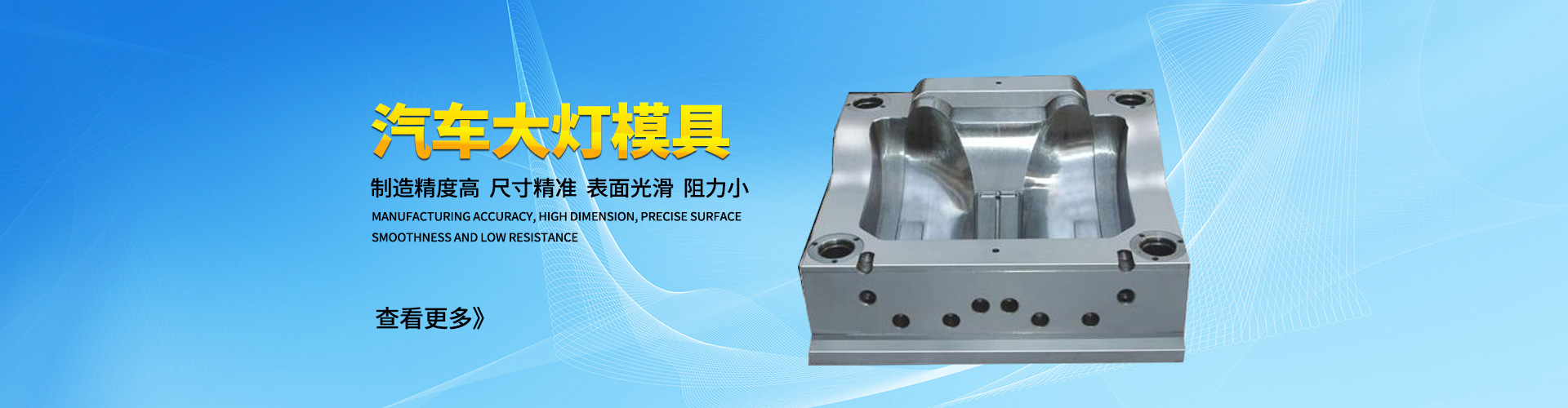

在全球电动汽车市场之间的竞争日益激烈的今天,传统汽车巨头本田正在奋力追赶,力求在电动化的道路上占得先机。3月4日,本田首次公开了一项以铝材实现车身零部件一体成型的大型生产设备。这一创新性技术意味着车身零部件的数量将减少至十分之一以下,极大地降低了纯电动汽车(EV)的制造成本,并为2026年即将上市的新款电动汽车铺平了道路。

本田这一举措显然是为了缩小与特斯拉以及中国电动汽车制造商之间的差距。近年来,特斯拉和一些中国企业率先采用了零部件一体成型技术,明显提升了生产效率和降低了成本。如今,本田决定在电动化转型中引入这一先进的技术,显示了其在传统汽车制造领域的变革决心。

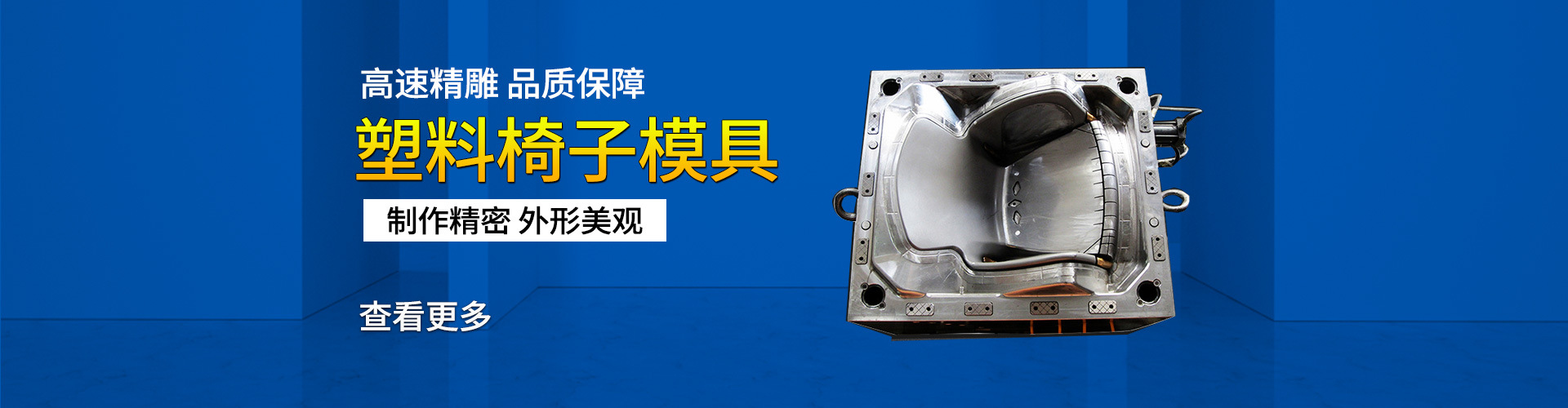

在传统汽车生产中,车身往往由数百个零部件组装而成,从车门到引擎盖,各种零件相互交织,制作的完整过程相对繁琐,耗费大量时间与人力成本。采用一体成型技术后,本田希望可以简化这一流程,使组装时间大幅度缩短,进而降低生产所带来的成本。如此一来,本田不再受制于高昂的模具费用和对人工的高依赖,能够在快节奏的市场环境中提升对市场变化的响应速度。

与此同时,这一技术的引入也为本田带来了更大的定价灵活性。考虑到当前电动汽车市场已呈现价格激烈竞争的态势,减少相关成本无疑是每家车企的当务之急。业内估算,采购模具开发费用高达数亿的传统汽车生产模式,现在已经成为了本田电动化转型中的瓶颈,而一体成型技术能将这一成本削减至少三分之一。

展望未来,本田的这一创新不仅代表着其在电动化道路上的一大步,也预示着日本传统汽车制造业正在努力迎接新的挑战与变革。在电动化浪潮席卷的时代,技术创新已然成为车企重夺市场占有率的关键。本田正在借助新的技术布局大步迈向未来,赢得电动化竞争的主动权。如今,所有目光都聚焦在这家创新驱动的汽车制造商,期待其在电动化赛道上的表现与突破。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

更新时间:2025-04-16 18:29:09 来源:

更新时间:2025-04-16 18:29:09 来源: